Ingranaggi stampati in plastica, precisione e controllo

25 Marzo 2024

Gli ingranaggi in plastica sono sempre più diffusi e impiegati nel campo della trasmissione del moto e della potenza: i loro numeri hanno ormai superato quelli degli ingranaggi metallici trovando ampio impiego nell’industria automobilistica, quella delle applicazioni medicali e anche nell’industria spaziale. Questa loro diffusione dimostra l’efficienza e la precisione che assicurano, soddisfacendo gli elevati standard qualitativi di questi campi professionali. Ma cosa si intende per qualità di un ingranaggio e grado di precisione? Scopriamolo insieme.

Cos’è il grado di precisione di un ingranaggio in plastica

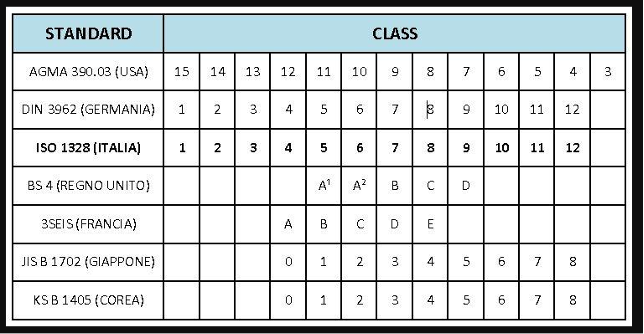

Il grado di precisione di un ingranaggio può essere considerato come la combinazione di tutti i limiti di tolleranza, cioè di tutte le deviazioni ammissibili. L'Associazione Americana dei Produttori di Ingranaggi (AGMA) ha ritenuto essenziale qualificare la gamma di tali limiti di tolleranza, per facilitare la definizione, a livello generale, dell'effettiva accuratezza di questi componenti, utilizzando una numerazione progressiva che va da 3 a 15, dove 15 rappresenta l'ingranaggio più preciso e 3 quello meno preciso.

Di seguito è riportata una tabella comparativa che mostra le diverse interpretazioni date a questo standard dai vari Paesi.

Stagnoli progetta e produce ingranaggi in tecnopolimero tramite stampaggio a iniezione, tenendo conto di tutti i fattori che possono influenzare il grado di precisione degli ingranaggi in ogni fase produttiva, dalla progettazione del manufatto fino a quella dello stampo.

Grazie alla nostra competenza tecnica e al know-how maturato in oltre 40 anni di attività, oggi conosciamo perfettamente tutti i fattori che incidono sulla precisione di un ingranaggio stampato a iniezione, quali:

- Spessori: l’uniformità degli spessori gioca un ruolo fondamentale per ottenere un elevato grado di precisione.

- Dimensioni: la proporzione tra modulo e larghezza fascia dente influenza notevolmente il grado di precisione.

- Simmetrie: evitano la deformazione del manufatto aumentandone il grado di precisione.

- Materiale: scegliere, laddove possibile, materiali che hanno un ritiro isotropico favorisce il grado di precisione.

- Stampo: la corretta progettazione, la scelta dei sistemi di iniezione ed estrazione, la scelta degli elementi di centraggio, nonché l’adeguata precisione nelle lavorazioni delle parti stampanti influenzano notevolmente il grado di precisione dell’elemento di trasmissione.

- Pressa: la scelta della pressa full electric garantisce maggiore precisione e ripetibilità nell’esecuzione del manufatto.

La qualità degli ingranaggi in plastica

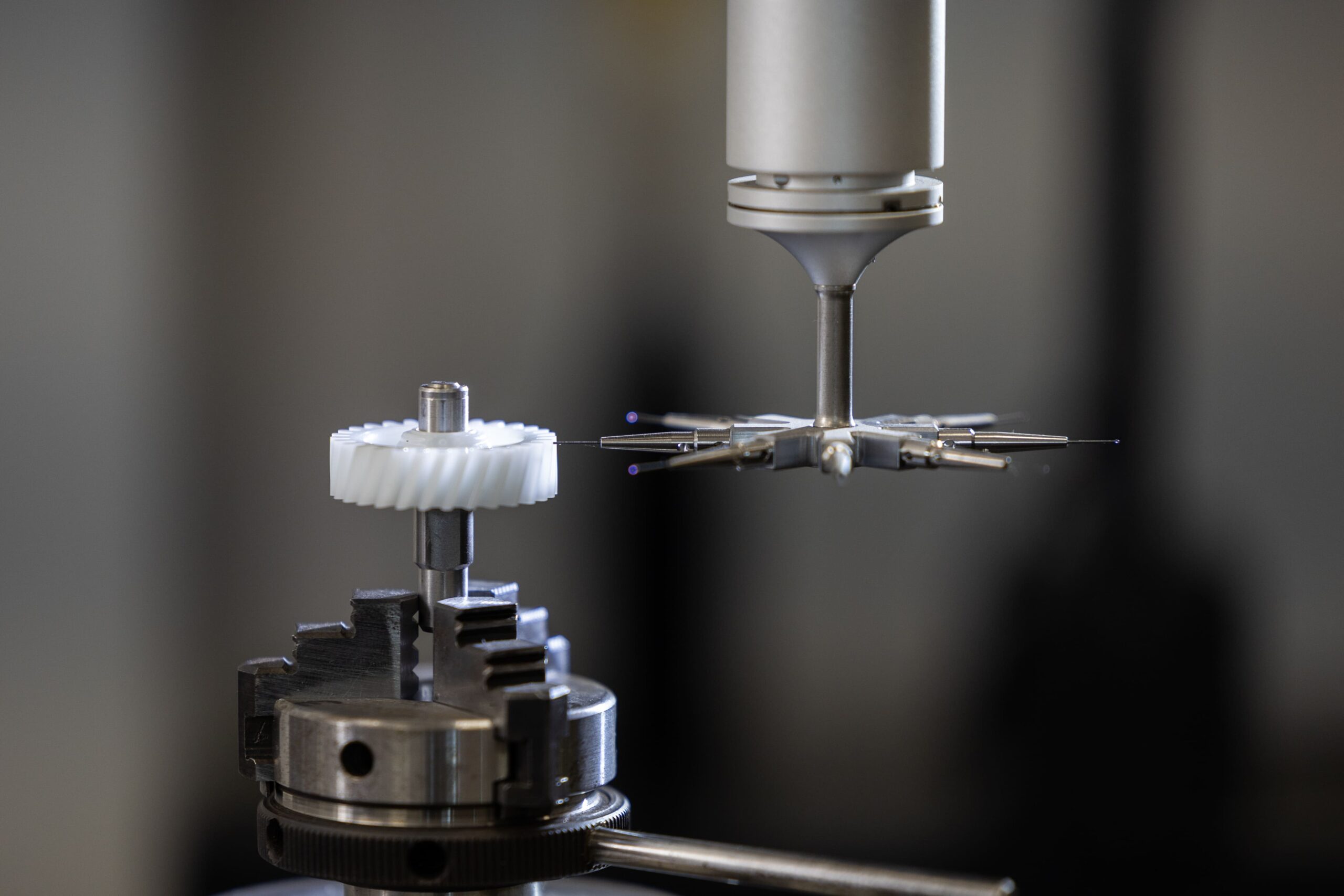

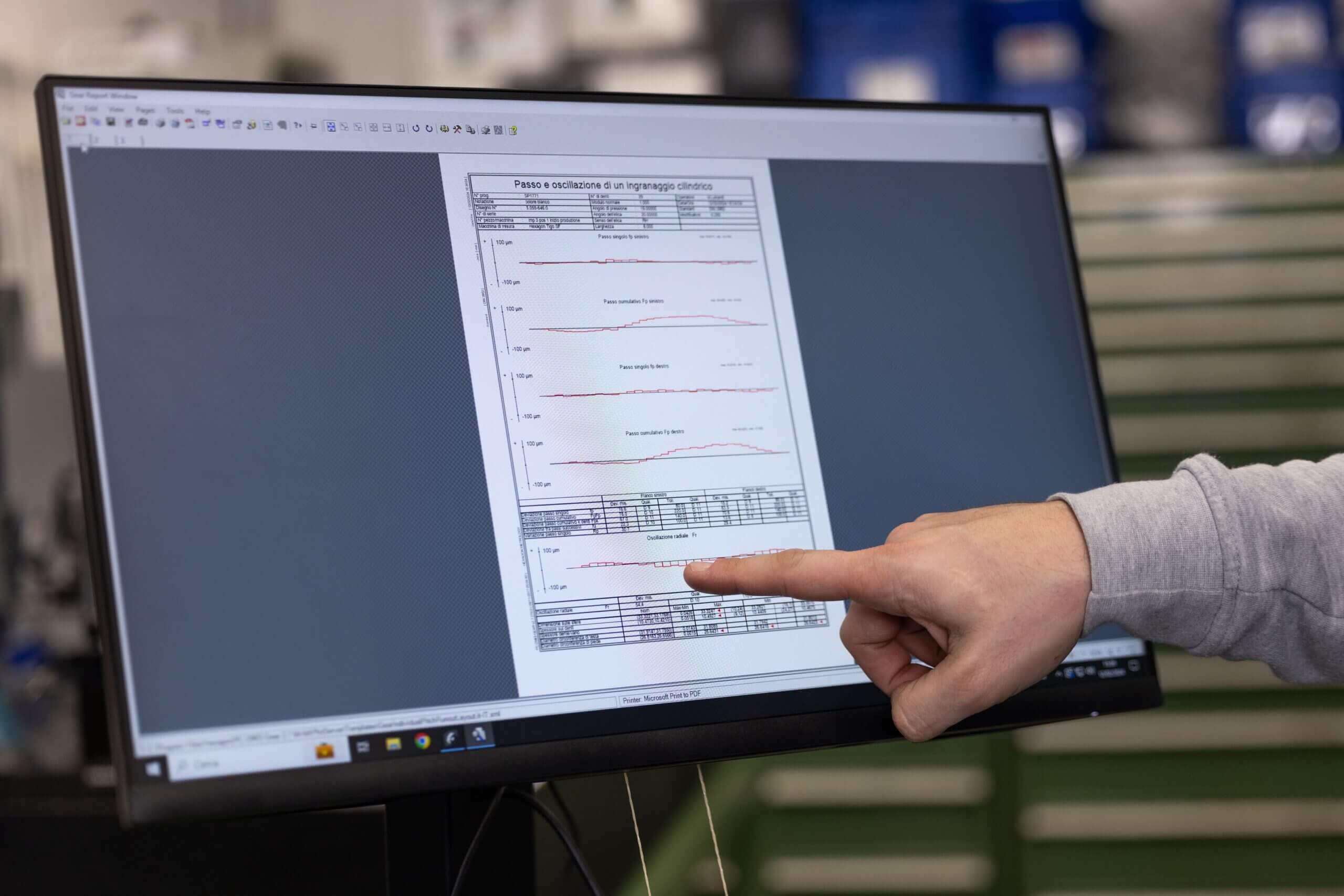

La bontà della progettazione e della produzione di un ingranaggio stampato in plastica può essere certificata con una strumentazione adeguata che ne determina il grado di precisione. Ma come si può determinare il grado di precisione e quali strumenti sono necessari per controllare i parametri fondamentali degli ingranaggi?

- Macchina di misura a coordinate (CMM): grazie a questa macchina, Stagnoli scansiona con un tastatore il profilo del dente rilevando eventuali errori di profilo, errori di elica, errori di passo e di oscillazione. Questo ci permette di stabilire il grado di precisione secondo AGMA390.03, DIN 3962, ISO 1328 ecc.

- Macchina di misura ottica: ci consente di stabilire errori di concentricità e di forma per i microingranaggi.

- Micrometri: con cui rileviamo la quota cordale (wildhaber) e la sua ripetibilità su tutti i denti.

- Bowers: tramite cui siamo in grado di controllare le tolleranze dei fori.

- Banco test gear to gear con ingranaggio master: strumento che ci permette di verificare la bontà dell’ingranamento.

In Stagnoli, in ogni singolo processo, mettiamo al centro la qualità e il grado di precisione degli ingranaggi perché siamo consapevoli dei vantaggi che comportano nella loro applicazione.

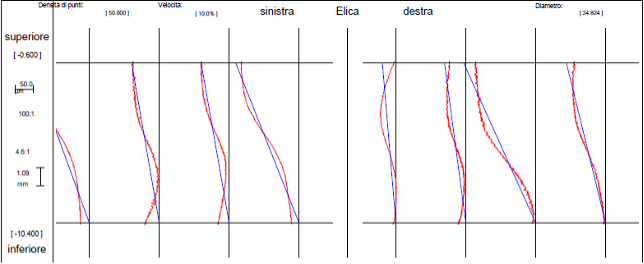

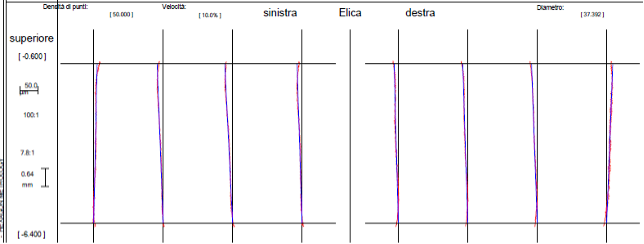

A titolo di esempio, riportiamo due scansioni della qualità profilo ottenuto tramite CMM. Il confronto riporta il risultato del nostro intervento a seguito della richiesta del cliente su un’applicazione esistente che mostrava enormi criticità.

Fig.1. Elica e profilo precedente al nostro intervento.

Fig.2. Elica e profilo successivo al nostro intervento.

Ponendo attenzione a tutte le singole fasi, siamo riusciti a ottimizzare il profilo e ad aumentare enormemente il grado di qualità.

Se vuoi saperne di più sugli ingranaggi stampati in plastica, se vuoi sottoporci una problematica riguardante la qualità o semplicemente vuoi affidarci un tuo progetto, contattaci. Saremo lieti di esaminare la tua richiesta per trovare insieme la soluzione più performante.

NEWS SUCCESSIVA

13 Febbraio 2024