Gepresste Kunststoffzahnräder, Präzision und Überprüfung

28 März 2024

Kunststoffzahnräder erfreuen sich zunehmender Beliebtheit und werden immer häufiger im Bereich der Bewegungs- und Kraftübertragung eingesetzt: Ihre Zahl hat inzwischen die von Metallzahnrädern übertroffen und ist in der Automobilindustrie, bei medizinischen Anwendungen und sogar in der Raumfahrtindustrie weit verbreitet. Ihr weitverbreiteter Einsatz beweist, dass sie Effizienz und Präzision gewährleisten und den hohen Qualitätsstandards dieser Sektoren entsprechen. Aber versteht man unter der Qualität eines Zahnrads und dem Präzisionsgrad? Das wollen wir gemeinsam herausfinden.

Was versteht man unter dem Präzisionsgrad eines Kunststoffzahnrads?

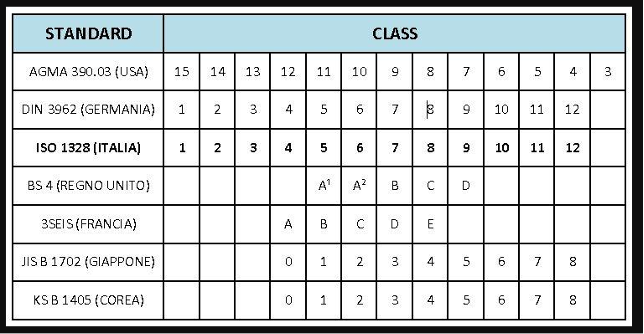

Der Präzisionsgrad eines Zahnrads kann als die Summe aller Toleranzgrenzen, also aller zulässigen Abweichungen, betrachtet werden. Der amerikanische Verband der Zahnradhersteller (AGMA) hielt es für unerlässlich, den Bereich dieser Toleranzgrenzen zu präzisieren, um die Definition der tatsächlichen Genauigkeit dieser Bauteile auf allgemeiner Ebene zu erleichtern. Hierzu wurde eine fortlaufende Nummerierung von 3 bis 15 verwendet, wobei 15 für das präziseste Zahnrad und 3 für das am wenigsten präzise steht.

Die nachstehende Tabelle zeigt eine vergleichende Übersicht über die unterschiedlichen Auslegungen dieses Standards in den verschiedenen Ländern.

Stagnoli entwirft und fertigt Zahnräder aus Technopolymer im Spritzgussverfahren, wobei alle Faktoren, die den Präzisionsgrad der Zahnräder beeinflussen können, in jeder Produktionsphase berücksichtigt werden, vom Entwurf des Teils bis zu seiner Fertigung.

Dank unserer technischen Kompetenz und dem Know-how aus über 40 Jahren Tätigkeit kennen wir heute alle Faktoren genau, welche die Präzision eines mittels Spritzgussverfahren gefertigten Zahnrads beeinflussen, zum Beispiel:

- Stärken: Die Gleichmäßigkeit der Stärken spielt eine Schlüsselrolle bei der Erreichung eines hohen Präzisionsgrades.

- Abmessungen: Das Verhältnis von Modul zu Zahnbreite hat großen Einfluss auf den Präzisionsgrad.

- Symmetrie: Vermeidung von Verformungen des Teils durch Erhöhung des Präzisionsgrades.

- Material: Die Wahl, sofern möglich, von Materialien mit isotroper Schrumpfung begünstigt den Präzisionsgrad.

- Form: Die richtige Konstruktion, die Wahl der Injektions- und Extraktionssysteme, die Wahl der Zentrierelemente sowie eine ausreichende Präzision bei der Bearbeitung der gepressten Teile haben maßgeblichen Einfluss auf den Präzisionsgrad des Übertragungselements.

- Presse: Die Wahl einer vollelektrischen Presse garantiert eine größere Präzision und Wiederholbarkeit der Ausführung des Teils.

Die Qualität der Kunststoffzahnräder

Die Güte des Entwurfs und der Herstellung eines gepressten Kunststoffzahnrads kann mit geeigneten Instrumenten zertifiziert werden, die den Präzisionsgrad bestimmen. Aber wie kann der Präzisionsgrad bestimmt werden und welche Instrumente sind erforderlich, um die grundlegenden Parameter der Zahnräder zu überprüfen?

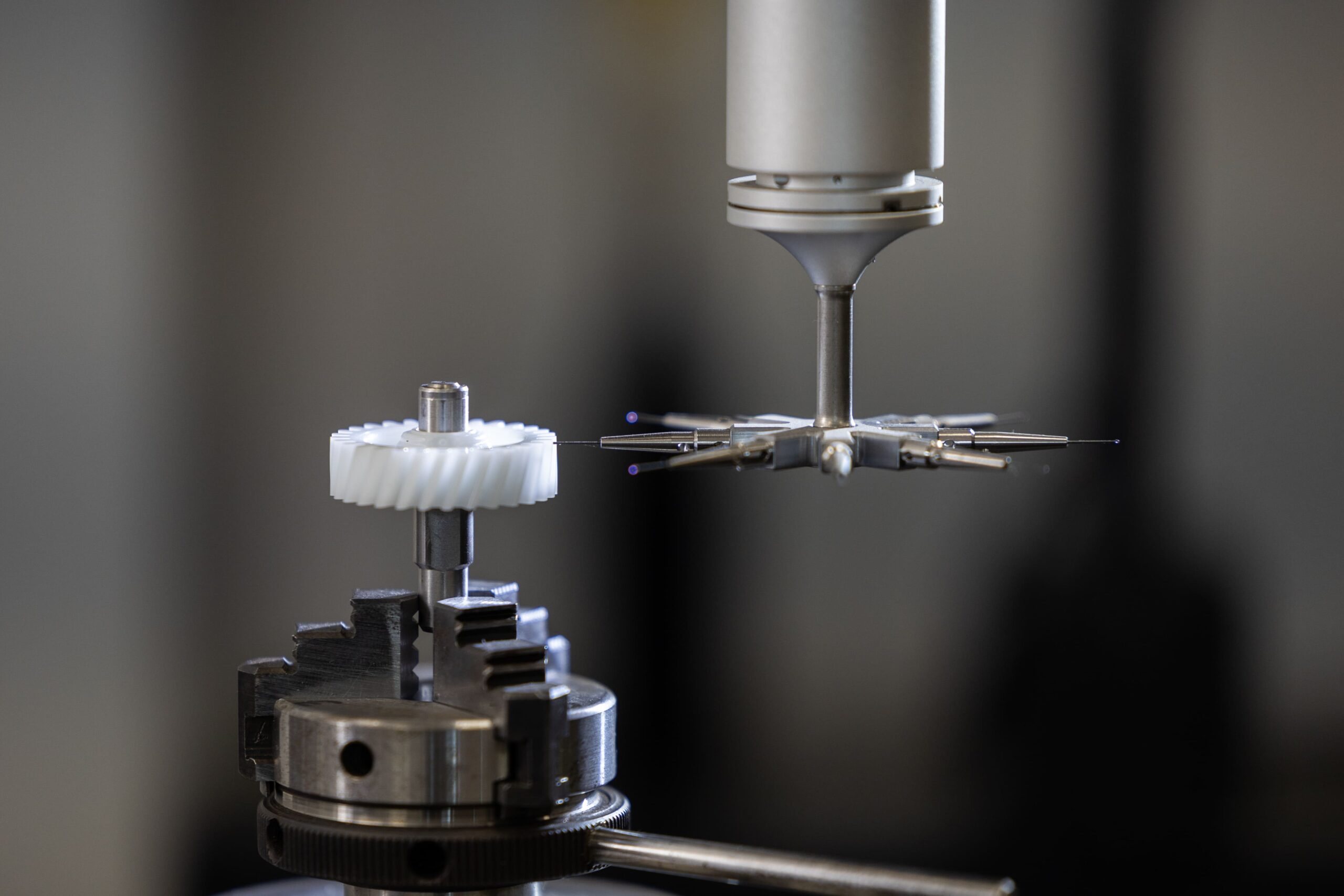

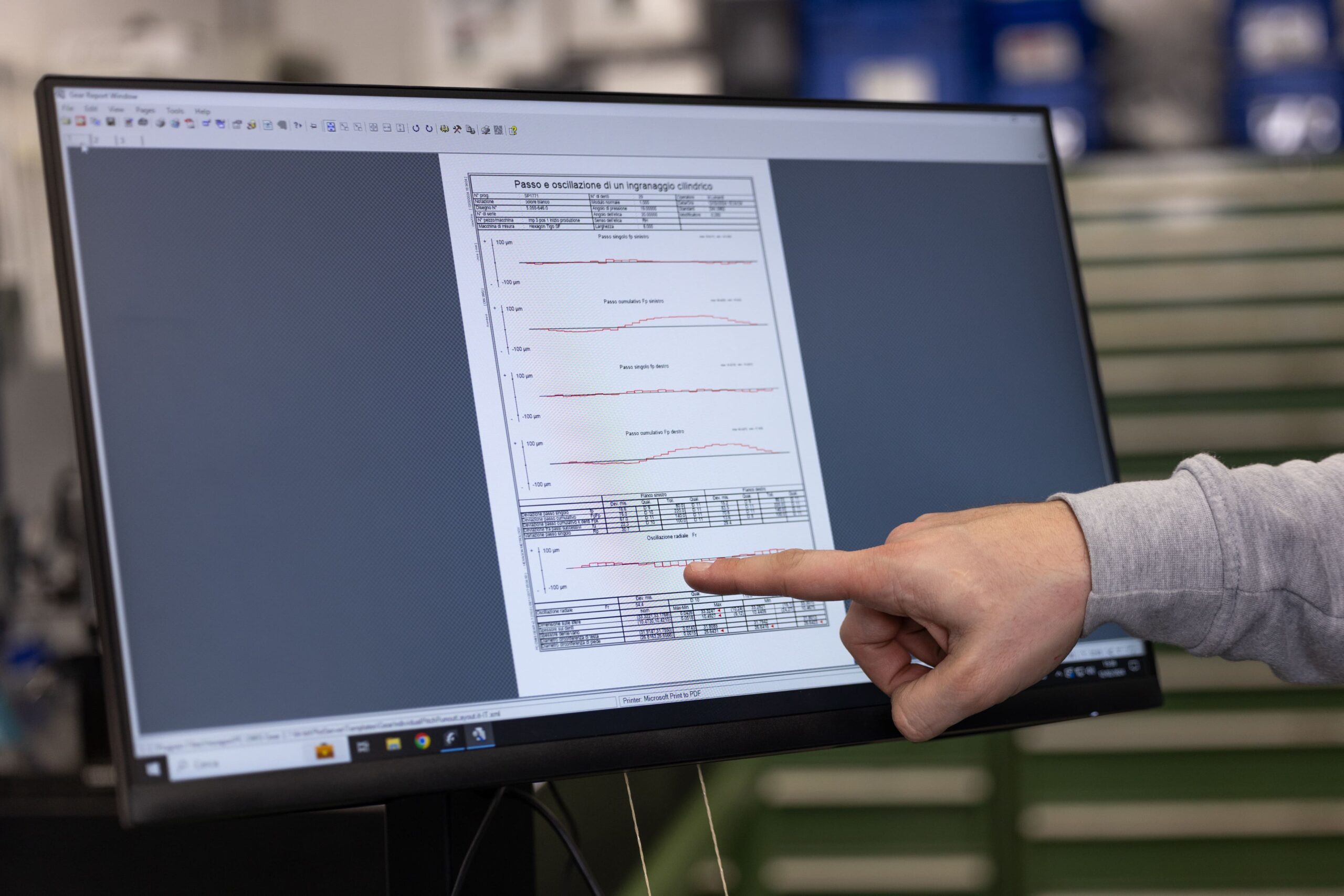

- Koordinatenmessmaschine (CMM): Mit dieser Maschine tastet Stagnoli das Zahnprofil mit einem Messtaster ab und erkennt auf diese Weise Profil-, Schrägungs-, Steigungs- und Schwingungsfehler. Dies ermöglicht uns, den Präzisionsgrad nach AGMA390.03, DIN 3962, ISO 1328 usw. zu bestimmen.

- Optische Messmaschine: ermöglicht uns die Bestimmung von Rundlauf- und Formfehlern bei Mikrozahnrädern.

- Mikrometer: damit ermitteln wir das Sehnenmaß (Wildhaber) und deren Wiederholbarkeit an allen Zähnen.

- Bowers: damit können wir die Bohrungstoleranzen überprüfen.

- Zahnrad-zu-Zahnrad-Prüfstand mit Lehrzahnrad: Werkzeug, mit dem wir die Güte des Eingriffs überprüfen können.

Bei Stagnoli konzentrieren wir uns bei jedem einzelnen Prozess auf Qualität und Präzision der Zahnräder, weil wir genau wissen, welche Vorteile dies bei ihrer Verwendung mit sich bringt.

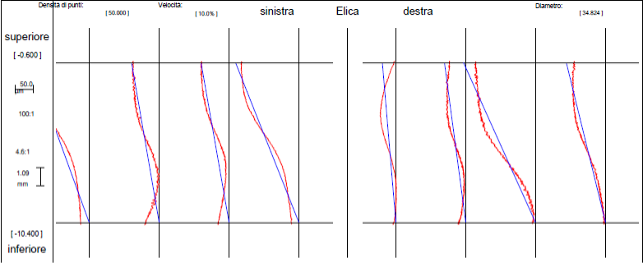

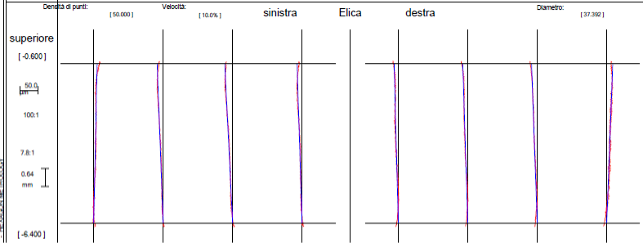

Als Beispiel sind hier zwei Scans der durch CMM erhaltenen Profilqualität zu sehen. Der Vergleich zeigt das Ergebnis unseres Eingreifens, welches auf Anfrage eines Kunden bei einer bestehenden Verwendung durchgeführt wurde, die große Probleme aufwies.

Abb. 1. Propeller und Profil vor unserem Eingreifen.

Abb. 2. Propeller und Profil nach unserem Eingreifen.

Durch die Beachtung aller Einzelschritte konnten wir das Profil optimieren und den Qualitätsgrad enorm steigern.

Wenn Sie mehr über gepresste Kunststoffzahnräder erfahren möchten, uns ein Qualitätsproblem melden oder uns einfach Ihr Projekt anvertrauen möchten, kontaktieren Sie uns. Wir prüfen gerne Ihr Anliegen, um gemeinsam die effizienteste Lösung zu finden.

nächste nachrichten

20 Februar 2024