Engranajes de plástico moldeado, precisión y control

28 marzo 2024

Los engranajes de plástico se utilizan cada vez más en el campo de la transmisión de movimiento y la potencia. Su número ha superado ya al de los engranajes metálicos y se utilizan de forma generalizada en la industria automovilística, en aplicaciones médicas e incluso en la industria espacial. Su amplio uso demuestra la eficacia y precisión de las que hacen gala, ya que cumplen los elevados estándares de calidad de estos ámbitos profesionales. Pero, ¿en qué consisten la calidad y el grado de precisión de los engranajes? Vamos a descubrirlo.

¿Qué es el grado de precisión de un engranaje de plástico?

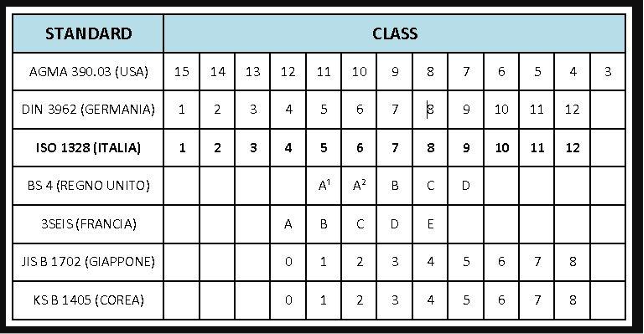

El grado de precisión de un engranaje puede considerarse como la combinación de todos los límites de tolerancia, es decir, todas las desviaciones admisibles. La Asociación Americana de Fabricantes de Engranajes (AGMA) ha considerado esencial calificar la gama de estos límites de tolerancia, con el fin de facilitar con carácter general la definición de la precisión real de estos componentes, mediante una numeración progresiva de 3 a 15, donde 15 representa el engranaje más preciso y 3 el menos preciso.

A continuación, se presenta una tabla comparativa que muestra las diferentes interpretaciones dadas a esta norma por los distintos países.

Stagnoli diseña y fabrica engranajes de tecnopolímero moldeados por inyección, para lo que tiene en cuenta todos los factores que pueden afectar a la precisión de los engranajes en cada fase de la producción, desde el estudio de la pieza hasta el molde.

Gracias a nuestra experiencia técnica y a los conocimientos adquiridos a lo largo de más de 40 años de actividad, conocemos a la perfección todos los factores que influyen en la precisión de un engranaje moldeado por inyección, como, por ejemplo:

- Espesores: la uniformidad de los espesores desempeña un papel primordial para lograr un alto grado de precisión.

- Dimensiones: la proporción entre el módulo y la anchura de la banda de dientes influye de forma notable en el grado de precisión.

- Simetrías: evitan la deformación de la pieza, con lo que aumentan el grado de precisión.

- Material: elegir, siempre que sea posible, materiales que tengan contracción isótropa favorece el grado de precisión.

- Molde: el correcto planteamiento, la elección de los sistemas de inyección y extracción, la elección de los elementos de centrado, así como la adecuada precisión en el mecanizado de las piezas moldeadas influyen en gran medida en el grado de precisión del elemento de transmisión.

- Prensa: la elección de la prensa totalmente eléctrica garantiza una mayor precisión y capacidad de repetición en la ejecución de la pieza.

La calidad de los engranajes de plástico

La calidad del diseño y la fabricación de un engranaje de plástico moldeado puede certificarse con una instrumentación adecuada que determine su grado de precisión. Ahora bien, ¿cómo puede determinarse el grado de precisión y qué herramientas se necesitan para comprobar los parámetros fundamentales de los engranajes?

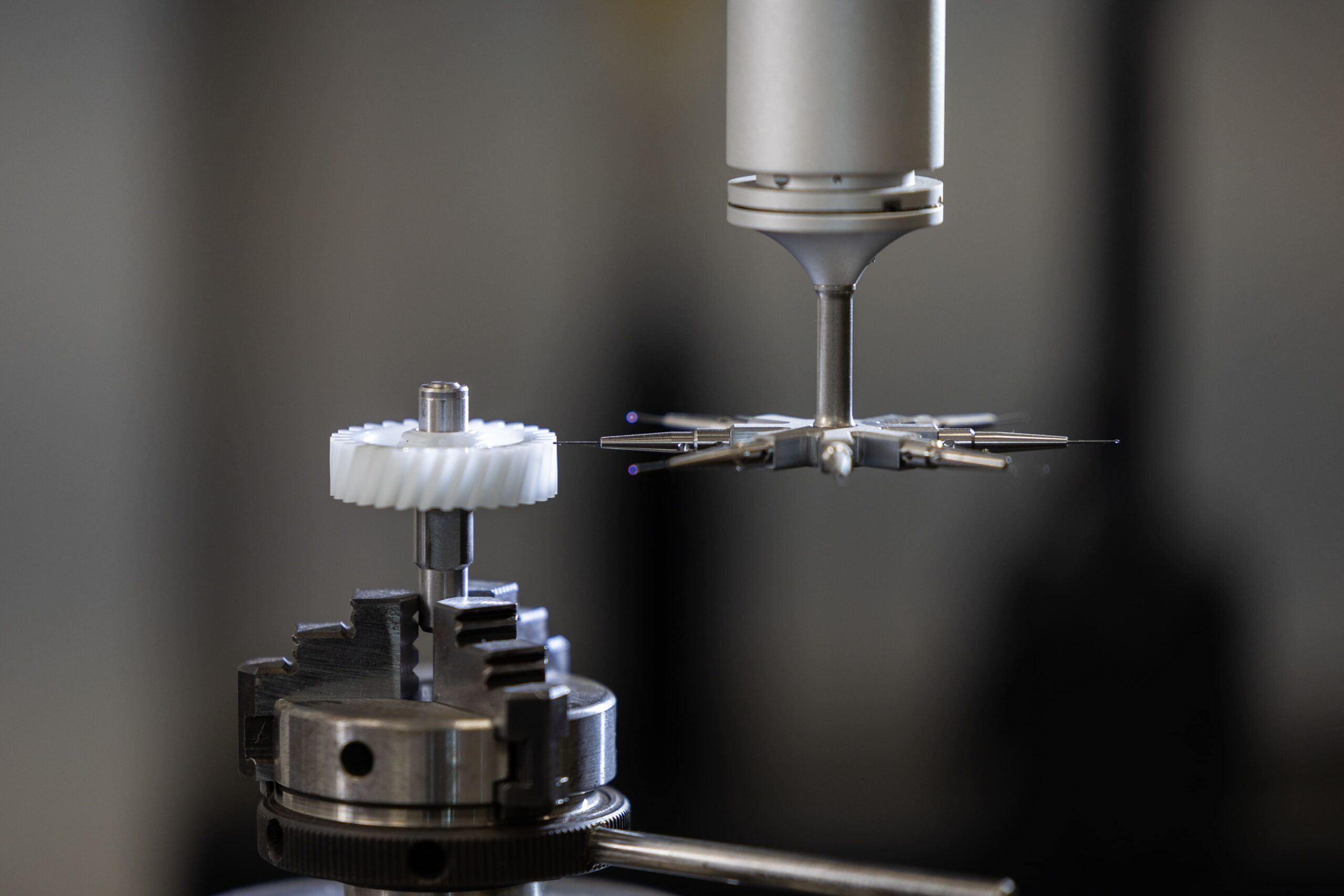

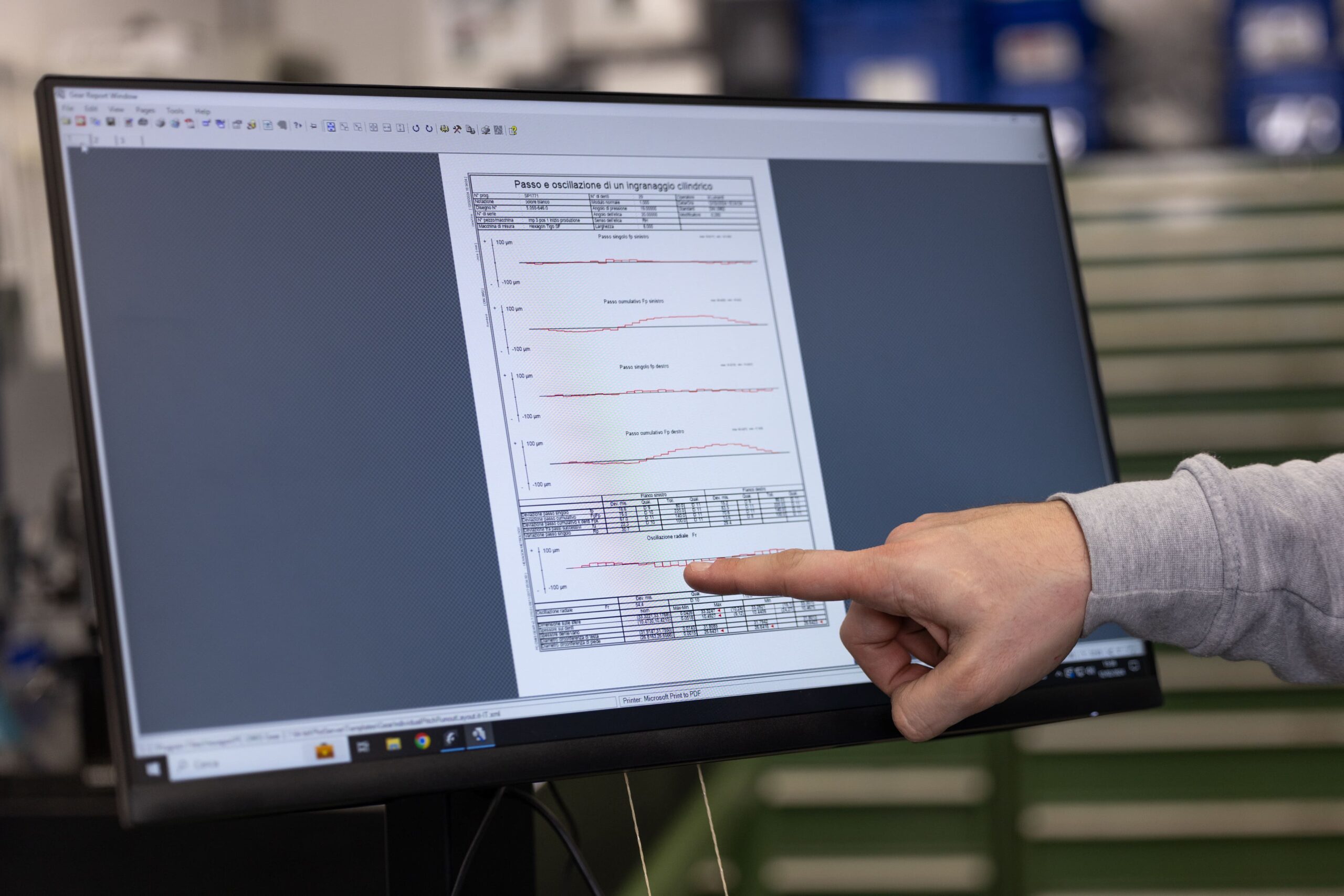

- Máquina de medición por coordenadas (CMM): con esta máquina, Stagnoli escanea el perfil del diente con una sonda, lo que detecta posibles errores de perfil, errores de hélice, errores de paso y errores de oscilación. Esto nos permite determinar el grado de precisión según AGMA390.03, DIN 3962, ISO 1328, etc.

- Máquina de medición óptica: nos permite establecer la concentricidad y los errores de forma de los microengranajes.

- Micrómetros: con los que determinamos la cota cordal (wildhaber) y su repetibilidad en todos los dientes.

- Bowers: a través de los cuales podemos comprobar las tolerancias de los orificios.

- Banco de pruebas engranaje a engranaje con engranaje maestro: herramienta que nos permite comprobar la calidad del engrane.

En Stagnoli, apostamos por la calidad y el grado de precisión de los engranajes en cada uno de los procesos, porque somos conscientes de las ventajas de su aplicación.

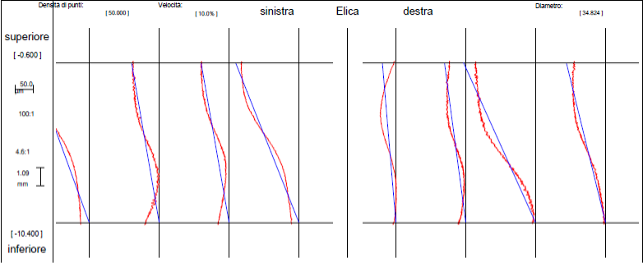

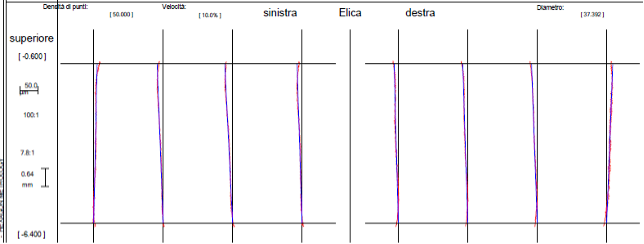

A modo de ejemplo, a continuación se muestran dos escaneados de la calidad del perfil obtenida mediante CMM. La comparación muestra el resultado de nuestra intervención a petición del cliente en una aplicación existente que presentaba graves deficiencias.

Fig.1. Hélice y perfil antes de nuestra intervención.

Fig.2. Hélice y perfil tras nuestra intervención.

Al prestar atención a todos los pasos individuales, pudimos optimizar el perfil y aumentar de forma considerable el grado de calidad.

Si quieres saber más sobre los engranajes de plástico moldeado, si quieres plantearnos un problema de calidad o simplemente quieres confiarnos tu proyecto, contáctanos. Estaremos encantados de examinar tu solicitud para encontrar juntos la solución más adecuada.

PRÓXIMAS NOTICIAS

20 febrero 2024