Riduttori epicicloidali in tecnopolimero: la sfida planetaria di Stagnoli

19 Marzo 2021

Stagnoli è leader nella progettazione e nella realizzazione di elementi di trasmissione, riduttori e gear boxes interamente in tecnopolimero. L’esperienza e il know-how acquisito in oltre trent’anni di progettazione e realizzazione di quest’ultimi hanno permesso all’azienda di essere considerata un partner innovativo per importanti progetti internazionali nell’ambito del metal replacement.

Stagnoli, una sicurezza nel mercato dei riduttori in plastica

L’elevata precisione con cui vengono realizzati i nostri prodotti e i numerosi vantaggi dell’adozione del tecnopolimero più idoneo hanno permesso a Stagnoli di entrare nel settore dei riduttori, attuatori lineari e motori elettrici. Sempre più spesso, l’azienda di Lonato supporta i produttori di questo mercato nella progettazione e realizzazione di linee di prodotto con ingranaggi in plastica.

Questi sono alcuni esempi dei riduttori in tecnopolimero che progettiamo e produciamo:

- riduttori vite senza fine

- riduttori a cascate di ingranaggi elicoidali

- riduttori epicicloidali

Grazie all’assenza di lubrificazione e alla libertà di design concessa dallo stampaggio ad iniezione, Stagnoli è riuscita non solo a sostituire ingranaggi in ottone e acciaio, ma a studiare riduttori con geometrie quasi impossibili da ottenere con i materiali tradizionali. In molti casi è stata ottimizzata la dentatura con profili speciali, corretta ad hoc per bilanciare al meglio la resistenza della trasmissione nella specifica applicazione in cui va inserita.

La sfida dei riduttori epicicloidali vinta da Stagnoli

Nel recente passato la sfida ha riguardato la progettazione e l’ottimizzazione dei riduttori epicicloidali. Vediamo nel dettaglio di cosa si tratta.

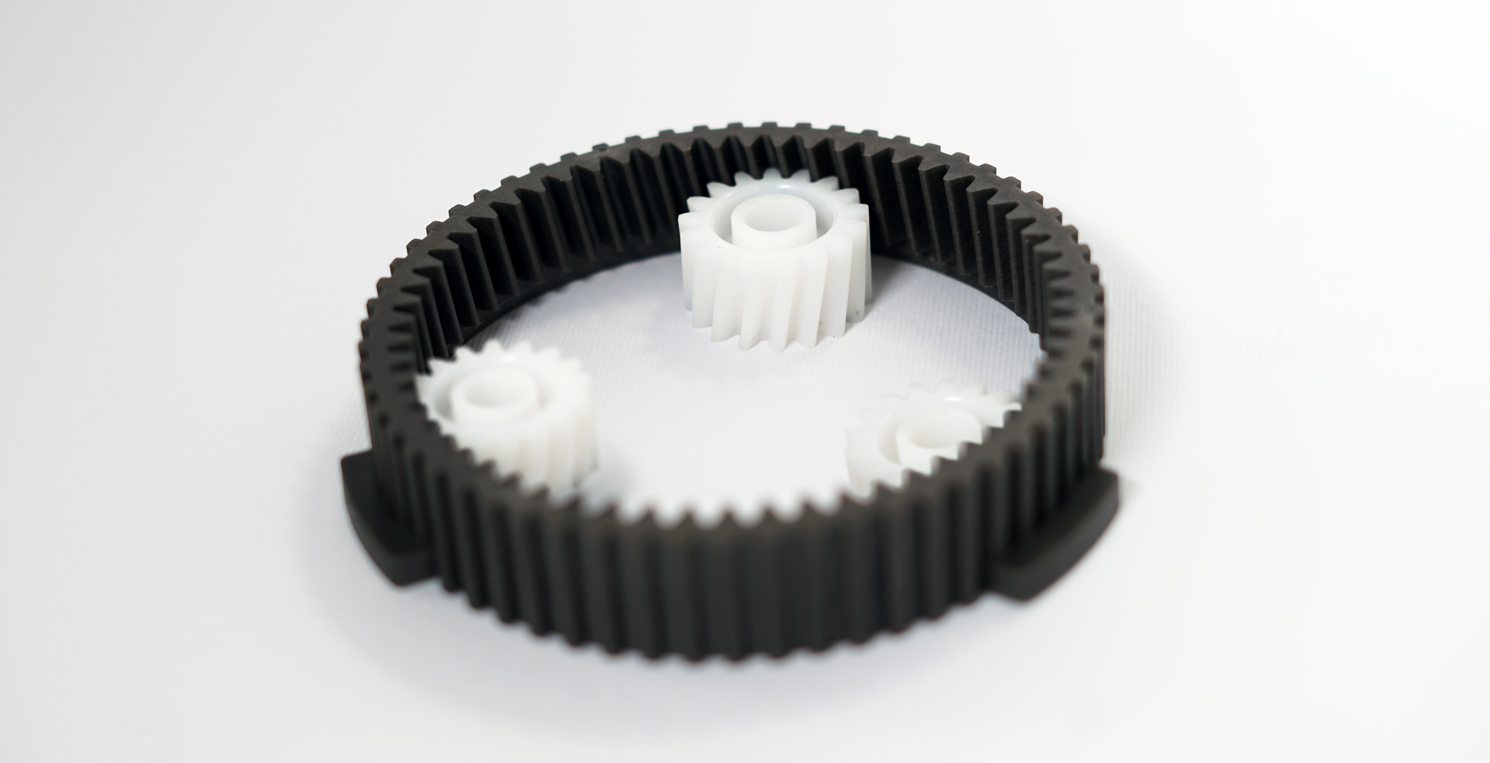

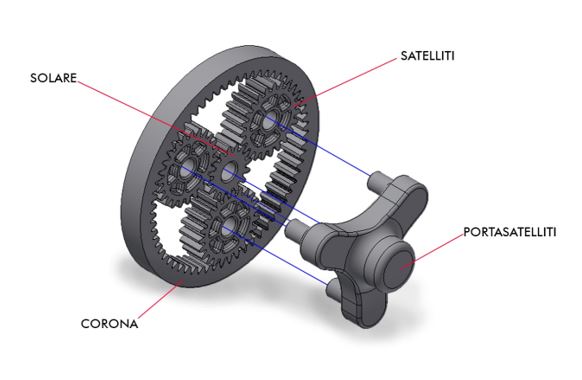

Nei riduttori epicicloidali sull’albero motore è calettato un pignone detto solare, che è collocato al centro del riduttore e trasmette il movimento ad altri ingranaggi detti “planetari o satelliti”; questi sono fissati, tramite perni, ad un portasatelliti e ruotano all’interno di un ingranaggio a corona dentato posto sulla superficie esterna del riduttore. Il numero dei portasatelliti rappresenta gli stadi del riduttore. L’ultimo porta satelliti è collegato all’albero di uscita.

I vantaggi dei riduttori in plastica di Stagnoli nel metal replacement

L’utilizzo dei riduttori planetari, e nella sottospecie di riduttori planetari in plastica, è legato ai vantaggi che questi componenti offrono in alcune applicazioni:

- l’alto rapporto di riduzione che, se paragonato a tecnologie simili, permette di raggiungere prestazioni più elevate;

- un sistema più compatto e leggero al tempo stesso (il peso specifico della plastica è quasi sei volte inferiore a quello dell’acciaio): ciò si traduce in un minore peso del componente e quindi dell’intera applicazione che si riflette sulle prestazioni e nonché sui consumi;

- un sistema più silenzioso: la natura intrinseca dei tecnopolimeri e della plastica in generale permette di smorzare la rumorosità e abbattere la trasmissione di vibrazioni;

- un sistema autolubrificato: la struttura molecolare dei polimeri garantisce un coefficiente di attrito e usura talmente basso che rende in alcuni casi superflua la lubrificazione;

- un sistema inerte chimicamente: la plastica è inerte alla maggior parte degli agenti chimici aggressivi e sostanze acquose che comportano il fenomeno dell’usura e della corrosione negli elementi metallici.

La forza di Stagnoli nella progettazione e realizzazione di riduttori epicicloidali in plastica

Il punto di forza di Stagnoli è la riuscita dei suoi progetti. Nei primi mesi di quest’anno ha affrontato e superato un’ulteriore sfida che ha riguardato il rifacimento della progettazione di un riduttore epicicloidale la cui problematica era l’elevata rumorosità in un’applicazione per il settore food and beverage.

Il progetto ha coinvolto il know-how Stagnoli indispensabile per la scelta della geometria dei denti, l’ottimizzazione e l’analisi strutturale di quest’ultima secondo VDI2736 divenuto, oramai, lo standard internazionale dell’industria meccanica in materia di ingranaggi in plastica. Da anni, inoltre, Stagnoli è prima nel suo genere a riprodurre test ciclici a fatica sui suoi ingranaggi. L’intreccio dei dati derivanti dalla progettazione con VDI2736 con quelli dei propri test interni permette di stimare la vita utile per ogni tipologia di ingranaggio e di dare una risposta certa circa la fattibilità dell’applicazione. In questo caso specifico, il risultato è stato pienamente soddisfacente in quanto la riduzione della rumorosità rispetto all’applicazione dell’azienda concorrente, è stata pari a10 dB (vuol dire che l’applicazione diviene 10 volte meno rumorosa rispetto alla precedente).

Se hai bisogno di chiarimenti a riguardo o vuoi sottoporci un progetto e una nuova sfida, contattaci.

NEWS SUCCESSIVA

23 Febbraio 2021